당신은 주제를 찾고 있습니까 “planowanie produkcji excel szablon – Excel Planowanie Produkcji“? 다음 카테고리의 웹사이트 https://ppa.charoenmotorcycles.com 에서 귀하의 모든 질문에 답변해 드립니다: https://ppa.charoenmotorcycles.com/blog. 바로 아래에서 답을 찾을 수 있습니다. 작성자 tomasz zarzyka 이(가) 작성한 기사에는 조회수 6,032회 및 좋아요 34개 개의 좋아요가 있습니다.

planowanie produkcji excel szablon 주제에 대한 동영상 보기

여기에서 이 주제에 대한 비디오를 시청하십시오. 주의 깊게 살펴보고 읽고 있는 내용에 대한 피드백을 제공하세요!

d여기에서 Excel Planowanie Produkcji – planowanie produkcji excel szablon 주제에 대한 세부정보를 참조하세요

Planowanie produkcji w oparciu o plany sprzedaży. Jak zrobić to w Excelu?

planowanie produkcji excel szablon 주제에 대한 자세한 내용은 여기를 참조하세요.

Planowanie produkcji – narzędzie Excel – darmowy program

Planowanie produkcji Excel to darmowe narzędzie dla firm produkcyjnych. Zawiera: monitorowanie zleceń i procesów, druk zleceń i układanie plan produkcji.

Source: kursylean.pl

Date Published: 8/12/2022

View: 7644

Planowanie produkcji w Excelu – Excel buissnes na blogu …

Zaprezentowane na filmie rozwiązanie dotyczace planowania produkcji jest w 100% oparte na Excelu. Dzięki zastosowaniu modelu opartego na bazach …

Source: xmart.pl

Date Published: 5/26/2022

View: 3689

narzędzie excel planowanie produkcji – Lean Action Plan

Przykład harmonogramu do planowania produkcji w formacie Excel, stworzony przez praktyków i wykorzystywany przy wypełnianiu codziennych …

Source: leanactionplan.pl

Date Published: 12/18/2021

View: 8285

Planowanie produkcji z wykorzystaniem Excel – GoldenLine

Temat: Planowanie produkcji z wykorzystaniem Excel. mam super programik w excelu do planowania 😉 ktory automatycznie rozpisuje produkcje na dni 😉 proscizna ;).

Source: www.goldenline.pl

Date Published: 4/5/2022

View: 8025

10 najlepszych zamienników szablonów Excel do …

Streamline znacznie zmienił nasze prognozowanie i planowanie produkcji. Łatwość obsługi, elastyczność i dokładność znacznie przekroczyły nasze …

Source: gmdhsoftware.com

Date Published: 1/8/2022

View: 9683

Szablon EXCEL planowania produkcji Szablony Excela XLS

Pobierz plik Szablon EXCEL planowania produkcji za darmo teraz! Pikbest zapewnia miliony darmowych programów PowerPoint,Excel i Szablony …

Source: pl.pikbest.com

Date Published: 12/19/2022

View: 926

주제와 관련된 이미지 planowanie produkcji excel szablon

주제와 관련된 더 많은 사진을 참조하십시오 Excel Planowanie Produkcji. 댓글에서 더 많은 관련 이미지를 보거나 필요한 경우 더 많은 관련 기사를 볼 수 있습니다.

주제에 대한 기사 평가 planowanie produkcji excel szablon

- Author: tomasz zarzyka

- Views: 조회수 6,032회

- Likes: 좋아요 34개

- Date Published: 2020. 9. 30.

- Video Url link: https://www.youtube.com/watch?v=et6Z7KMWeKY

Jak zrobić harmonogram produkcji?

- Rozpocznij planowanie produkcji od jej przygotowania. …

- Wyposaż się w odpowiednie narzędzia, wybierz rodzaj planowania produkcji. …

- Monitoruj maszyny na swojej produkcji. …

- Analizuj dane i wprowadzaj usprawnienia. …

- Ujarzmij planowanie produkcji.

Co obejmuje proces planowania produkcji?

Proces planowania składa z określenia celów, dokonania analizy sytuacji bieżącej, opracowania harmonogramu oraz planu działań (czyli planowanie właściwe) oraz z podjęcia decyzji dotyczącej realizacji.

Co to jest plan produkcji?

Planowanie produkcji to funkcja kierowania i regulacji przepływu materiałów oraz informacji obejmująca cykl wytwarzania, począwszy od określenia zapotrzebowania materiałowego na surowce, aż do dostawy produktu finalnego.

Jak zrobić harmonogram Gantta w Excelu?

- Zaznacz dane, dla których chcesz utworzyć wykres. …

- Wybierz pozycję Wstawianie > Wstaw wykres słupkowy > Skumulowany słupkowy.

- Następnie sformatuj skumulowany wykres słupkowy, aby nadać mu wygląd wykresu Gantta.

Ile zarabia specjalista ds planowania produkcji?

Miesięczne wynagrodzenie całkowite (mediana*) na tym stanowisku wynosi 5 680 PLN brutto. Co drugi specjalista ds. planowania produkcji otrzymuje pensję od 4 770 PLN do 6 830 PLN.

Ile zarabia młodszy planista produkcji?

| poziom | dolny kwartyl | górny kwartyl |

|---|---|---|

| młodszy specjalista | 3 810 PLN | 5 210 PLN |

| specjalista | 4 770 PLN | 6 830 PLN |

| starszy specjalista | 5 680 PLN | 8 690 PLN |

| młodszy specjalista | 2 901 PLN | 3 794 PLN |

Jakie są rodzaje planów?

- Plany strategiczne. Są planami opracowywanymi dla osiągnięcia celów strategicznych. …

- Plany taktyczne. …

- Plany operacyjne. …

- Plany długookresowe. …

- Plany średniookresowe. …

- Plany krótkookresowe.

Jak opisać proces produkcyjny?

PROCES PRODUKCYJNY jest to uporządkowany zestaw celowych działań wykonywanych w toku produkcji począwszy od pobrania materiału wejściowego z magazynu poprzez wszystkie operacje technologiczne, transportowe, kontrolne, magazynowe (a także procesy naturalne) aż do zdania gotowego wyrobu włącznie.

Jakie są rodzaje produkcji?

…

Działania na stronie.

| Typy produkcji | |

|---|---|

| Polecane artykuły | Produkcja jednostkowa Formy produkcji Produkcja seryjna Cykl produkcyjny Rytmiczność produkcji Produkcja – formy organizacji Produkcja potokowa Produkcja na zamówienie Produkcja niepotokowa |

Jaki jest pierwszy etap procesu planowania?

Etapy procesu planowania

1. Określenie celu lub celów, które chce osiągnąć organizacja. Etap ten jest realizowany za pomocą identyfikacji pewnych priorytetów oraz określeniu zamierzeń dla właściwej koncentracji zasobów organizacji.

Co potrzebne do produkcji?

- proces technologiczny.

- kontrola jakości.

- magazynowanie.

- transport wewnętrzny.

- badania.

- rozwój.

- projektowanie kanałów produkcyjnych.

Co przedstawia harmonogram produkcji?

production schedule

Szczegółowy plan wykonania danego asortymentu wyrobów, zawierający podział na partie produkcyjne oraz szczegółowe terminy rozpoczęcia i zakończenia każdej partii.

Jakie są rodzaje harmonogramów?

- plan lekcji.

- harmonogram projektu.

- harmonogram ekspedycyjny.

- harmonogram produkcji.

- harmonogram dostaw.

- rozkład jazdy.

Do czego służy harmonogram produkcji?

Harmonogramowanie produkcji to proces organizowania, kontrolowania i optymalizacji pracy w procesie produkcyjnym. Harmonogramowanie służy do alokacji zasobów, maszyn i urządzeń, planowania zasobów ludzkich, planowania procesów produkcyjnych i zakupu odpowiednich materiałów.

Co to jest harmonogram projektu?

Harmonogram projektu jest rodzajem kalendarza, w którym dla każdej sekcji jest określone jakie zasoby będą niezbędne do realizacji projektu oraz jakie zadania będą w tym czasie wykonywane. Tworzenie harmonogramu jest możliwe jedynie przez komputerowe systemy zarządzania projektami.

Planowanie produkcji

Jako specjalista w zakresie organizacji i optymalizacji procesów w firmach, na co dzień przyśpiesza ich rozwój. Z jednej strony zmniejsza koszty, zwiększa efektywność procesów i odzyskuje czas, a z drugiej strony prowadzi do wzrostu zaangażowania pracowników. Jego misją jest dzielenie się wiedzą i doświadczeniem, dlatego tworzy kursy i prowadzi spotkania na żywo oraz pisze artykuły.

Z powodzeniem realizował projekty w różnych branżach (przetwórstwa metali, tworzyw sztucznych, okiennej i poligraficznej) i obszarach (produkcja, sprzedaż).

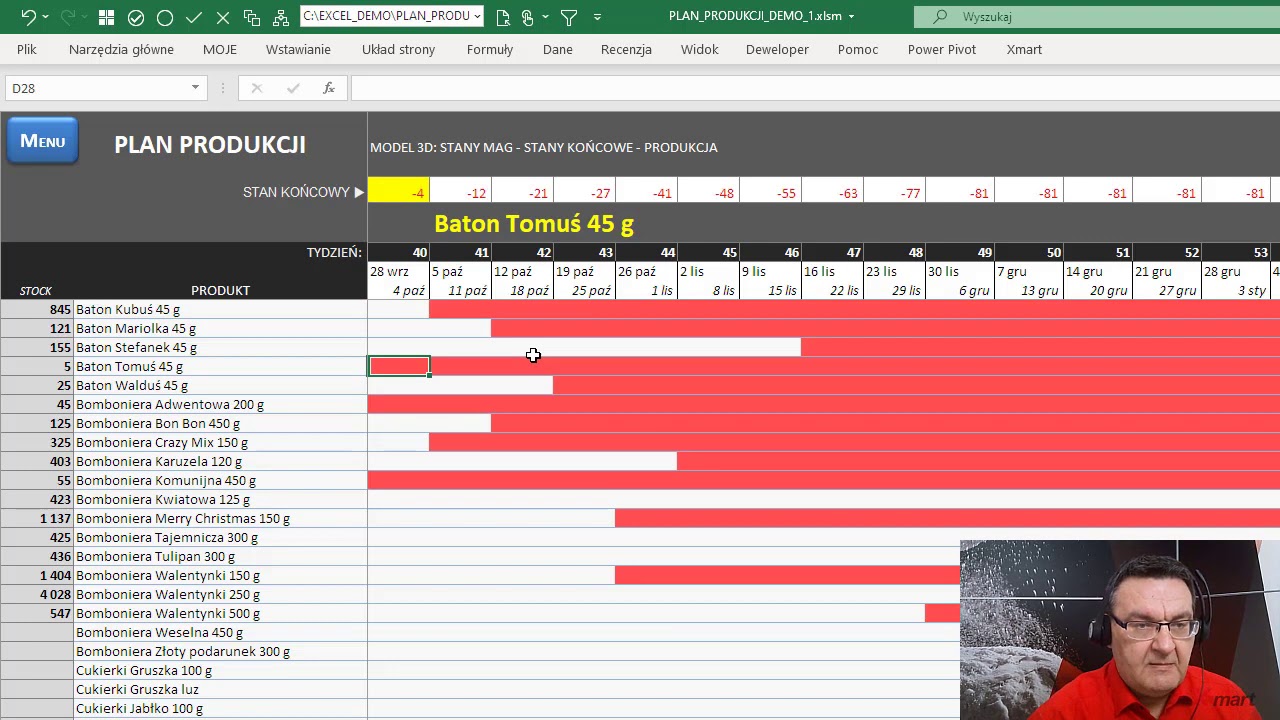

Planowanie produkcji w Excelu – Excel buissnes na blogu Xmart Group

Przykład aplikacji do planowania produkcji zintegrowanej z planem sprzedaży oraz modułem zakupów. W procesie planowania produkcji trzeba uwzględnić bardzo wiele czynników. Proces ten spędza sen z powiek planistom produkcji i ich szefom. Nie można tego ogarnąć bez wsparcia informatycznego.

Planowanie produkcji: “od kartki ” do informatycznego systemu produkcyjnego.

Nawet jeśli firma posiada systemy produkcyjne, to okazuje się, że nie są one dostosowane do specyfiki danego zakładu i planowanie produkcji odbywa się na kartkach.

Zaprezentowane na filmie rozwiązanie dotyczace planowania produkcji jest w 100% oparte na Excelu. Dzięki zastosowaniu modelu opartego na bazach danych (w tym przypadku była to baza SQL) uzyskaliśmy bardzo wysoką wydajność, co jest szczególnie istotne przy przeliczeniach (pętle ERP).

Jednak tutaj nie chciałbym się skupiać na technologii, ale na samej KONCEPCJI.

Na co zwrócić uwagę przy projektowaniu rozwiązania do planowania produkcji ?

Podstawowe kryterium, jakim ja się kieruję przy projektowaniu wszelkich rozwiązań informatycznych to:

PROSTOTA & CZYTELNOŚĆ

Planowanie produkcji zaczyna się krok wcześniej – od planowania sprzedaży.

Większość osób przyzwyczajona jest do pracy z arkuszami kalkulacyjnymi. Co zazwyczaj robią przy planowaniu? Zakładają sobie tabele, w których wpisują wartości – więc my zrobiliśmy dokładnie to samo. Planista wpisuje plany sprzedaży tak jak w normalnym arkuszu. Jeśli miałby to robić za pomocą formularzy – temat padnie. Dla kilkuset produktów jest to nierealne. A już naszym zmartwieniem była zamiana takich arkuszy na postać bazy danych – ale czego nie potrafi Excel:)

Teraz przejdźmy do naszego planowania produkcji.

W moim rozwiązaniu postawiłem na wizualizację.

Czego oczekuje planista produkcji? – otóż chce wiedzieć, kiedy i ile ma wyprodukować. I dokładnie to pokazuje nasz układ. Przechodząc po arkuszu widzimy prognozowany stan końcowy – jeśli jest on ujemny – pole do planu produkcji świeci się na czerwono.

Wystarczy jeden rzut oka i planista produkcji widzi:

CO – KIEDY – ILE należy wyprodukować.

Co więcej potrzeba?

A skoro ma już plan produkcji – upraszcza to życie nie tylko jemu, ale także kupcom.

Moduł recepturowania jako element procesu planowania produkcji

Elementem systemu planowania produkcji jest oczywiście moduł recepturowania, zawierający struktury produkowanych wyrobów (nie został on pokazany na filmie). Łącząc go z planami produkcji otrzymujemy bilans zapotrzebowania na surowce. I tutaj też zaproponowaliśmy inne rozwiązanie.

Efektem końcowym nie jest bilans surowców potrzebnych do produkcji – ale wykaz:

ILE – KIEDY – JAKIE SUROWCE należy zamówić,

aby zapewnić ciągłość produkcji (uwzględniane są czasy dostaw, dostawy w drodze i stany magazynowe).

Co kupcowi potrzeba więcej do szczęścia?

Jakby tego było mu mało z pozycji bilansu bezpośrednio sporządza zamówienie do dostawcy – a oprogramowanie (czytaj program do planowania produkcji w Excelu) może go automatycznie wysłać do dostawcy mailem.

Wiele osób nawet nie rozważa takiej myśli, że za pomocą Excela można robić takie tematy. Tylko dlatego, że nie znają jego prawdziwych możliwości.

Zastanów się zanim kupisz tzw. “profesjonalny” program do planowania produkcji.

Ja ze swojej strony gorąco polecam i zachęcam: zanim wydasz ogromne pieniądze na próby informatyzacji produkcji – zacznij od Excela:

zobacz, jak zoptymalizować swoje procesy

dobierz optymalne procedury

sprawdź jak te procedury zadziałają o w rzeczywistości.

W słowie “profesjonalny” zawarta jest szczypta ironii, gdyż wielu informatyków uważa Excela za narzędzie mało profesjonalne.

Ja nie jestem informatykiem i uważam inaczej. Excel dzięki swojej elastyczności nie ma sobie równych – a jeśli dodatkowo zechcesz poznać skuteczne techniki projektowania i programowania będziesz mógł zrobić wszystko.

Kiedy to zrobisz, będziesz gotowy do kupna innego programu – oczywiście, jeśli będziesz go jeszcze potrzebował 🙂

Zapraszam do wymiany doświadczeń na temat planowania produkcji.

Harmonogram planowania produkcji

1. Baza zleceń z automatycznym formatowaniem wizualnym

2. Formularz ułatwiający wprowadzanie nowych zleceń do bazy

3. Funkcja układania długoterminowego planu w oparciu o zlecenia wprowadzone do bazy

4. Dodawanie nowego zlecenia do istniejącego planu produkcyjnego

5. Plan pracy z funkcją automatycznego druku grafiki na bieżący tydzień

6. Edytowalne listy danych z poziomu arkusza Excel

7. Podgląd najwcześniejszego wolnego terminu przy dodawaniu zlecenia

Planowanie produkcji z wykorzystaniem Excel

Temat: Planowanie produkcji z wykorzystaniem Excel

Witam,Od niedawna rozpocząłem pracę na stanowisku planisty w zakładzie produkującym opakowania kartonikowe. Poszukuję rozwiązania do planowania. Obecnie w firmie mamy stworzone narzędzie do zarządzania przedsiębiorstwem (system ERP napisany przez dział IT), lecz brakuje w nim modułu do planowania. Zanim on powstanie lub zostanie kupiony zamierzam stworzyć sobie coś na własną rękę. Do Excela zaciągam z systemu wszystkie zamówienia. Główny proces produkcyjny to drukowanie, następnie sztancowanie (wykrawanie) i ostatni to sklejanie. Dla każdych z tych procesów mam do dyspozycji 5 maszyn i każda grupa maszyn ma swoje ograniczenia tzn., na maszyny drukujące (Offsetowe) plan zleceń należy tak układać aby drukować zlecenia o zbliżonych kolorach, na maszyny wykrawające należy układać zlecenia, które mają taką samą ilość użytków na arkuszu (taki sam wykrojnik – czyli np. jesteśmy w stanie z jednego arkusza uzyskać 6 kartoników), na maszynach sklejających ważne jest aby obok siebie były planowane te zlecenia dla których rozmiar kartonika jest taki sam. Należy mi głównie na stworzeniu narzędzia z wykorzystaniem Excela, mogę podpierać się danym z systemu, znam na poziomie średnim VBA. Proszę o propozycję. Jakieś ciekawe rozwiązanie (może jakiś plik Excelowski, który zaproponuję jakieś zarządzanie tym wszystkim).ŁP

🥇10 najlepszych zamienników szablonów Excel do prognozowania zapasów na 2022 r. (+1 za darmo)

Cena £: Wersja bezpłatna jest bezpłatna na zawsze.

Przegląd: Streamline to wiodąca na świecie platforma wymiany szablonów Excel do prognozowania zapasów dla małych, średnich i dużych przedsiębiorstw.

Z siedzibą w Nowym Jorku, Streamline ma ponad 150 partnerów i setki klientów korporacyjnych na całym świecie, w tym w USA, Kanadzie i 28 innych krajach. Ta platforma oprogramowania oparta na sztucznej inteligencji pomaga producentom, sprzedawcom detalicznym i dystrybutorom zwiększyć marże zysku o 1-5 punktów procentowych.

Plusy:

Cons: Brak, ale ograniczona darmowa wersja.

Cena £: Wersja bezpłatna jest bezpłatna na zawsze.

Platforma: macOS, Windows lub przeglądarka internetowa.

Opcje wdrożenia: Lokalnie, w chmurze lub w chmurze prywatnej.

Ocena użytkownika: 4.8/5 na G2.

„Jeśli korzystasz z arkuszy kalkulacyjnych Excel do planowania popytu i podaży, przejdź szybko do tego oprogramowania, które z pewnością znacznie usprawni planowanie, bardzo szybko wykorzysta korzyści i znacznie ułatwi Ci życie”.

1. Szybki i intuicyjny interfejs użytkownika

Oprogramowanie Streamline jest wydajne i efektywne. Dzięki temu możesz skoncentrować się na długofalowych celach i rozwoju biznesu.

2. Bezproblemowa integracja firmowych źródeł danych

Łączność dwukierunkowa umożliwia pobieranie danych z systemu sprzedaży do Streamline, a także automatyczne eksportowanie prognozowanych informacji o zamówieniach z powrotem do systemu ERP.

3. Płynny i szybki proces wdrażania

Pomyślne wdrożenie wymaga koordynacji wielu zmiennych czynników. Zespół Streamline doskonale zdaje sobie sprawę z gamy systemów sprzedażowych i ERP dostępnych obecnie na rynku. W ten sposób upewnią się, że Ty i Twój zespół jesteście gotowi do szybkiego działania.

4. Idealne dopasowanie procesu biznesowego w Twojej firmie

Prognozowanie zapasów Wymiana szablonu Excel musi być dostosowana do celów biznesowych i wszystkich innych procesów firmy.

Istnieje wiele czynników, które należy wziąć pod uwagę przy wyborze systemu zastępowania szablonów Excel do prognozowania zapasów dla Twojej firmy. Mogą one obejmować całkowity koszt posiadania wybranego rozwiązania, niezawodność, wysokiej jakości wsparcie i wreszcie możliwość oceny wszystkich funkcji przed podjęciem decyzji.

Co zrobić, jeśli Twoja strategia uzupełniania zapasów Min/Max wbudowana w system ERP generuje sygnał zakupu dla jednej jednostki SKU, ale inne jednostki SKU tego samego dostawcy nie wymagają jeszcze uzupełniania? Sygnały zamawiania min./maks. przychodzą na pozycję, podczas gdy firmy wystawiają zamówienia zakupu na dostawcę. Więc albo zignorujesz alert i później będziesz mieć niedobór, albo kupisz pełny kontener. W przeciwieństwie do metod ERP, Streamline podnosi sygnały zakupowe na dostawcę. Oprogramowanie Streamline przewiduje wszystkie sygnały zakupowe podczas następnego cyklu zamówienia za pomocą symulacji zdarzeń dyskretnych i zakupów z wyprzedzeniem, aby zapewnić płynny proces zakupu ze stałym cyklem zamówienia lub zakupem pełnych pojemników (cykl zamówienia jest zmienny) lub EOQ.

6. Zastępowanie formuł symulacją zdarzeń dyskretnych

Uzupełnianie zapasów opiera się na obliczaniu przyszłych poziomów zapasów w następnym czasie realizacji, a czasem po tym okresie. Oznacza to, że Twoja formuła musi uwzględniać liczne nadchodzące wydarzenia związane ze zużyciem i uzupełnieniem. Czasami jest to wykonalne, ale gdy zaczniesz zajmować się harmonogramami wydarzeń, takimi jak harmonogram wysyłek lub wiele zamówień w tranzycie, Excel poddaje się niemal natychmiast.

Podczas gdy nasi konkurenci zwykle upraszczają obliczenia bez realistycznych kolizji wydarzeń, Streamline tworzy oś czasu z jednodniową rozdzielczością i umieszcza wszystkie harmonogramy na osi czasu. Następnie Streamline wykonuje sekwencję zdarzeń, dając nam najdokładniejsze informacje o stanach magazynowych firmy z jednodniową precyzją. Czasami jest to po prostu bardziej precyzyjna metoda w porównaniu z formułami uzupełniania zapasów, ale w wielu przypadkach jest to jedyny sposób na dostosowanie się do rzeczywistej złożoności łańcucha dostaw.

7. Wykorzystanie AI (sztucznej inteligencji) do prognozowania popytu

W dzisiejszych czasach szacowanie sezonowości, elastyczności cenowej czy prognozowanie odgórne to za mało. Rynek zmienia się bardzo dynamicznie i trudno przewidzieć, czy Twoja historia sprzedaży jest jeszcze wystarczająco adekwatna do obecnej sytuacji i może być wykorzystana do ekstrapolacji w przyszłość. To obszar, w którym korzystamy z naszej zastrzeżonej sztucznej inteligencji, więc stosujemy tylko techniki prognozowania szeregów czasowych, predyktory i zmiany poziomów, jeśli sztuczna inteligencja uzna, że jest to właściwe – tak jakbyś codziennie miał oko na każdą jednostkę SKU.

8. Grupa EOQ (Ekonomiczna wielkość zamówienia)

Czy korzystasz z EOQ w swojej pracy? Jeśli nie, warto bliżej przyjrzeć się EOQ, ponieważ ta koncepcja planowania zapasów znacznie zmniejsza koszty przechowywania i zamawiania. Niestety, klasyczny EOQ jest obliczany na podstawie jednostki SKU, a nie grupy jednostek SKU. W rzeczywistym łańcuchu dostaw zamówienia zakupu zawierają kilka jednostek SKU, jeśli nie setki. Podczas gdy Streamline obsługuje klasyczne obliczenia EOQ, oferuje również grupowe EOQ, które znacznie wykracza poza tradycyjne podejście, dzięki czemu EOQ ma zastosowanie do zamówień zakupu z grupami SKU.

Staje się to możliwe dzięki możliwości Streamline synchronizowania daty zamówienia dla grupy towarów. Następnie Streamline przesuwa barierę synchronizacji tam iz powrotem, aby znaleźć najlepszy cykl zamówień dla grupy jednostek SKU i automatycznie minimalizować kombinację kosztów przechowywania i zamawiania.

Prognozowanie zapasów Excel w Streamline

Przyjrzyjmy się bliżej cechom Streamline specyficznym dla prognozowania zapasów:

Pobierz GMDH Streamline za darmo lub poproś o demo z naszymi ekspertami aby zobaczyć, jak możesz ulepszyć proces prognozowania zapasów w Twojej firmie.

4 kroki, żeby zrobić to optymalnie i oszczędnie

W dzisiejszych czasach planowanie produkcji jest absolutnie niezbędne w prowadzaniu jakiekolwiek firmy produkcyjnej.

Pomaga w ograniczeniu liczby przestojów procesu produkcyjnego, zapewnia jego ciągłość, zmniejsza straty i sprawia, że możesz jak najlepiej wykorzystać produkcyjne możliwości swojej firmy.

Sprawdź, jakie 4.0 😉 kroki ułatwią Ci optymalne zaplanowanie produkcji!

1. Rozpocznij planowanie produkcji od jej przygotowania

Przed przystąpieniem do wytwarzania produktów, należy przygotować produkcję pod kątem konstrukcyjnym, technologicznym, organizacyjnym, rozruchu oraz eksploatacji.

Kiedy dysponujesz już dokładnym planem realizacji oraz zapleczem technologicznym, możesz ruszyć dalej i zacząć iteracyjnie wprowadzać usprawnienia w cały proces produkcyjny.

Więcej na temat samego planowania produkcji możesz znaleźć np. na stronie Encyklopedii Zarządzania.

2. Wyposaż się w odpowiednie narzędzia, wybierz rodzaj planowania produkcji

Zdecyduj, czy Twoja produkcja będzie planowana operacyjnie, czyli do jednorazowych projektów, czy też stawiasz na planowanie taktyczne lub strategiczne.

Następnie ustal charakterystykę wytwarzanych produktów, terminy oraz pomniejsze czynności, które doprowadzą do powstania produktu końcowego.

Oczywiście, tego typu harmonogram produkcji nie musi być wykonywany ręcznie.

Nowoczesne metody i narzędzia sektora IT (takie jak system ERP, czy APS), są w stanie znacząco wspomóc takie działania jak harmonogramowanie produkcji, planowanie potrzeb materiałowych i wykorzystania zasobów, czy też lepszą gospodarkę stanów magazynowych.

W obecnych czasach wykorzystanie systemu IT w procesie planowania produkcji lub harmonogramowania produkcji staje się niezbędne w nowoczesnym podejściu do zarządzaniu produkcją.

Co więcej, spora część z tych narzędzi umożliwia bezpłatne lub niskonakładowe przetestowanie przed podjęciem ostatecznej decyzji.

Te wszystkie kroki pozwolą stworzyć realny plan produkcji wraz ze wstępnie oszacowanymi kosztami produkcji.

3. Monitoruj maszyny na swojej produkcji

Jak wykryć wąskie gardła w procesie produkcyjnym? Monitorując maszyny w czasie rzeczywistym! To jest właśnie główne zadanie systemów MES, takich jak Scout.

Dzięki temu namierzysz potencjalne problemy, zanim przyniosą negatywne konsekwencje Twojej firmie.

Automatycznie kontrolując produkcję, jesteś w stanie z dowolnego urządzenia i o wygodnej porze sprawdzić raporty historyczne i zestawienia dotyczące rzeczywistych działań pracy maszyn, czy realizowanych zleceń produkcyjnych.

Możesz je porównać do założonego planu produkcji, aby na bieżąco weryfikować jego wykonanie.

4. Analizuj dane i wprowadzaj usprawnienia

Kiedy dysponujesz danymi, takimi jak średni czas pomiędzy awariami, czy też rzeczywistym czasem pracy maszyny na konkretnej zmianie, możesz na bieżąco wyciągać wnioski i wprowadzać usprawnienia procesu planowania produkcji.

Automatyczna kontrola pracy urządzeń przekłada się na korzystanie z rzeczywistych, rzetelnych danych.

Może się też dzięki temu okazać, że w planowaniu produkcji trzeba będzie wdrożyć pewne zmiany, aby zoptymalizować wykorzystanie zasobów produkcyjnych, tj. maszyn i urządzeń czy materiałów.

Natomiast analiza aktualnych problemów i przestojów oraz ich szybka naprawa, bezpośrednio wpływają na poprawę efektywności produkcji i zwiększenie zdolności produkcyjnych.

Rosnąca presja i wymagania dotyczące jakości i kosztów wyrobów gotowych, powodują, że planowanie produkcji staje się coraz bardziej zniuansowane.

Dlatego tak ważne jest nieustanne optymalizowanie kosztów produkcji z wykorzystaniem systemów wspomagających zarządzanie produkcją takich jak ERP czy MES.

Ujarzmij planowanie produkcji

Przedsiębiorstwa produkcyjne muszą mierzyć się z różnymi wyzwaniami.

Planowanie produkcji jest z pewnością jednym z najważniejszych zagadnień.

Aby proces planowania produkcji przebiegał sprawnie i z mniejszymi problemami, warto się do niego odpowiednio wcześniej przygotować.

Chcesz porozmawiać o planowaniu produkcji w Twojej firmie? Omówmy to podczas darmowej konsultacji.

Email Darmowa konsultacja »

Proces planowania produkcji

To tylko przykład procesu. Nie traktuj go jako idealny wzorzec, a raczej jako wersję poglądową.

Cele procesu

cele związane z istnieniem procesu:

maksymalne, ekonomicznie uzasadnione, wykorzystanie możliwości produkcyjnych przedsiębiorstwa

racjonalizacja stanu zapasów

minimalizacja przestojów produkcji

cele związane z doskonaleniem procesu:

zmniejszenie o 5% w ciągu miesiąca materiałów zamówionych lecz nie wykorzystanych w procesie produkcji

skrócenie czasu raportowania o 2 dni robocze w ciągu kwartału

zmniejszenie o 10% opóźnień związanych z realizacją zleceń w ciągu kwartału

Charakterystyka procesu

Planowanie jest to jedna z podstawowych funkcji zarządzania przedsiębiorstwem, która występuje na wszystkich jego szczeblach. Planowanie wiąże się z działaniem, czyli realizacją planów. Plan produkcji wyznacza zapotrzebowanie przedsiębiorstwa na produkty finalne przy uwzględnieniu okresów planistycznych i ilości.

Proces planowania składa z określenia celów, dokonania analizy sytuacji bieżącej, opracowania harmonogramu oraz planu działań (czyli planowanie właściwe) oraz z podjęcia decyzji dotyczącej realizacji. Zadaniem uczestników procesu planowania produkcji jest harmonogramowanie zadań, czyli konieczność umiejscawiania w czasie określonych działań, czynności i operacji.

Podstawowym celem tego procesu jest spełnienie wymagań klienta w związku z zamówionym asortymentem, wielkością i terminem dostawy. Od strony producenta jest to również racjonalne wykorzystanie zdolności produkcyjnych i minimalizacja stanu zapasów. W efekcie chodzi o to, żeby sprecyzować moment rozpoczęcia i zakończenia zadania oraz ustalić kiedy i gdzie ma ono być realizowane.

Zasoby (dane wejściowe)

1. Uczestnicy procesu

W procesie uczestniczą trzy osoby:

Dyrektor ds. planowania produkcji – wykształcenie wyższe z zakresu logistyki lub dziedzin pokrewnych, umiejętności z zakresu obsługi komputera, przynajmniej 3 letnie doświadczenie w zawodzie, praca na podobnym stanowisku

Analityk ds. planowania produkcji – wykształcenie wyższe z zakresu logistyki lub dziedzin pokrewnych, umiejętność biegłej obsługi komputera, 2-3 letnie doświadczenie w zawodzie

Pracownik ds. planowania produkcji – wykształcenie wyższe z zakresu logistyki lub dziedzin pokrewnych, umiejętność obsługi komputera, praca na podobnym stanowisku wcześniej przynajmniej przez rok

2. Zasoby informacyjne

Do zasobów informacyjnych możemy zaliczyć:

informacje o zasobach materiałowych i ludzkich, informacje o normach czasu pracy oraz normach produkcyjnych, tabele o pracochłonności i materiałochłonności procesów produkcji

informacje dotyczące terminów i szczegółowe dane zamówień wewnętrznych oraz zewnętrznych, informacje o priorytetowych zamówieniach, utrzymaniu ruchu, dane kosztowe, finansowe

dokumentację handlową, techniczną i technologiczną, regulaminy przedsiębiorstwa, akty prawne

3. Narzędzia, metody i techniki

metody: stosowane metody predykcji i analizy danych

narzędzia: komputery osobiste z drukarką, faksem oraz urządzeniem ksero, oprogramowanie statystyczne, pomagające w obliczeniach, a także dedykowane programy specjalistyczne służące do opracowywania planu produkcji

Opis procesu

1. Zdobycie informacji na temat zapotrzebowania

Dyrektor ds. planowania produkcji jest odpowiedzialny za uzyskanie informacji na temat zapotrzebowania. W tym celu analizuje tygodniowe zestawienie zamówień dostarczane przez Kierownika działu sprzedaży. Efektem tej pracy jest zdobycie wiedzy na temat zapotrzebowania.

2. Zdobycie informacji na temat stanu magazynu

Dyrektor ds. planowania produkcji uzyskuje informacje na temat stanu magazynu. Dostarczane cotygodniowo przez Kierownika magazynu zestawienia stanu magazynu, pozwalają zdobyć Dyrektorowi ds. planowania produkcji niezbędną wiedzę na temat aktualnego stanu magazynu, pozwalajcą na przygotowanie, koniecznych z punktu widzenia nowych prac produkcynych, zamówień.

3. Analiza pracochłonności i materiałochłonności

Do obowiązków Dyrektora ds. planowania produkcji należy przeprowadzenie analizy materiałochłonności i pracochłonności. Analiza ta jest przeprowadzana na podstawie tabel pracochłonności i materiałochłonności, a jej efektem jest oszacowanie materiałochłonności i pracochłonności określonych procesów produkcji. Efekty pracy są przekazywane Analitykowi ds. planowania produkcji oraz Pracownikowi ds. planowania produkcji.

4. Złożenie zamówienia na materiały i określenie potrzeb kadrowych

Dyrektor ds. planowania produkcji składa zamówienia na materiały i określa potrzeby kadrowe. W tym celu zestawia ze sobą sporządzone wcześniej oszacowanie materiałochłonności i pracochłonności określonych procesów produkcji z dostarczonymi przez Kierownika działu sprzedaży tygodniowymi zestawieniami zamówień. Efektem tej pracy jest zamówienie potrzebnych materiałów i określenie potrzeb kadrowych. Wyniki tej pracy są przekazywane Kierownikowi magazynu oraz Brygadziście.

5. Hierarchizacja zleceń

Dyrektor ds. planowania produkcji jest odpowiedzialny za hierarchizację zleceń. W tym celu poddawana analizie jest dostarczana przez Kierownika działu sprzedaży oraz Doradcę strategicznego informacja o terminach i strategicznych zamówieniach. Efektem tej pracy jest informacja o kolejności realizacji zleceń, jest ona przekazywana Brygadziście.

6. Określenie przewidywanego czasu realizacji zamówienia

Analityk ds. planowania produkcji jest odpowiedzialny za określenie przewidywanego czasu realizacji zamówienia. W tym celu wykorzystuje dostarczone przez Dyrektora ds. planowania produkcji informacje o pracochłonności określonych procesów; dostarczoną przez Dyrektora technicznego analizę zdolności wytwórczych oraz czasu pracy maszyn. Ponadto uwzględnia analizę normatywną czasu pracy. Efektem pracy jest ustalenie planowych terminów realizacji zleceń, informacja ta jest przekazywana Dyrektorowi ds. planowania produkcji oraz Brygadziście.

7. Sporządzenie szczegółowego planu produkcji

Pracownik ds. planowania produkcji jest odpowiedzialny za sporządzenie szczegółowego planu produkcji. W tym celu wykorzystuje dostarczone mu przez Kierownika działu sprzedaży informacje o zapotrzebowaniu, informacje o stanie magazynu dostarczone przez Kierownika magazynu, analizę pracochłonności i materiałochłonności sporządzoną przez Dyrektora ds. planowania produkcji oraz planowany czas realizacji zamówień oszacowany przez Analityka ds. planowania produkcji. Pracownik ds. planowania produkcji zasięga również wiedzy na temat stanu technicznego maszyn. Efektem całej pracy jest końcowa uszczegółowiona postać planu produkcji, która trafia do Brygadzisty. W przypadku problemów z maszynami, Pracownik ds. planowania produkcji informuje Dyrektora technicznego o koniecznych naprawach.

8. Aktualizacja bieżącego planu

Analityk ds. planowania produkcji wykonuje aktualizację bieżącego planu. W tym celu korzysta on z Raportów z postępów produkcji oraz Raportów o opóźnieniach produkcji i ich przyczynach dostarczanych przez Brygadzistę natychmiast po stwierdzeniu nieprawidłowości. Efektem pracy jest ustalenie odchyleń od planu.

9. Kontrola i monitorowanie produkcji

Kontrolę i monitorowanie planu produkcji wykonuje Pracownik ds. planowania produkcji. Korzysta on ze sporządzonego wcześniej planu produkcji oraz z Raportów z postępów produkcji dostarczanych przez Brygadzistę. Efektem pracy jest ustalenie odchyleń od planu, oraz informowanie Dyrektora Technicznego o koniecznych naprawach urządzeń.

10. Informowanie o przebiegu procesu kierowników zaopatrzenia, sprzedaży

Informowanie o przebiegu procesu kierowników zaopatrzenia to odpowiedzialność Analityka ds. planowania produkcji. Zestawiając dostarczane cotygodniowo przez Brygadzistę Raporty z postępów produkcji, tworzy Raport z przebiegu procesu produkcji. Raport ten jest przekazywany do Kierownika działu sprzedaży oraz Kierownika zaopatrzenia.

Wyjścia (dane wyjściowe)

Do danych wyjściowych należą:

produkty: plan produkcji, raport z przebiegu procesu produkcji

informacje: informacje o potrzebnych materiałach, kadrach, informacje dotyczące kolejności realizacji zleceń, informacje o sposobie przeprowadzenia i szczegółach produkcji, informacje o postępie prac produkcyjnych

zmiany: efekty przeprowadzonych szkoleń

8Odpowiedzialność i uprawnienia

Stanowisko Nr zadania Uprawienia Odpowiedzialny za Dyrektor ds. planowania produkcji 1 * Dostęp do danych o zamówieniach * Określenie zapotrzebowania, które pokryje potrzeby planowanych zadań produkcyjnych 2 * Dostęp do danych o stanie magazynu * Optymalizację zapotrzebowania na materiały Określenie wielkości zamówienia, minimalizującego koszty 3 * Dostęp do tabel pracochłonności Dostęp do tabel materiałochłonności

Przekazanie informacji na temat pracochłonności i materiałochłonności Analitykowi ds. planowania produkcji i Pracownikowi ds.planowania produkcji * Prawidłowość przeprowadzonych obliczeń materiałochłonności i pracochłonności 4 * Dostęp do tabel pracochłonności Dostęp do tabel materiałochłonności

Dostęp do danych o zamówieniach

Podjęcie decyzji odnośnie ilości zamawianych materiałów oraz potrzeb kadrowych

Informowanie odnośnie wielkości zamówienia Kierownika magazynu i Brygadzisty * Terminowe złożenie zamówień Złożenie zamówień w wielkości zdolnej pokryć zapotrzebowanie

Optymalizację wydatków związanych ze składanym zamówieniem 5 * Dostęp do konspektów strategicznych Dostęp do planów strategicznych

Podjęcie decyzji odnośnie kolejności realizacji zleceń

Informowanie o hierarchii zleceń Brygadzisty * Dostosowanie kolejności zleceń do obranej strategii Zagwarantowanie terminowości realizacji zleceń Analityk ds. planowania produkcji 6 * Dostęp do danych o pracochłonności określonych procesów Dostęp do analiz zdolności wytwórczych, czasu pracy maszyn

Dostęp do analiz normatywnego czasu pracy

Informowanie Dyrektora ds. planowania produkcji i Brygadzisty * Minimalizację czasu potrzebnego do realizacji zlecenia Ustalenie terminów realizacji zleceń, pozwalających na szybką ich realizację

Sporządzenie planu realizacji zleceń zgodnego z przyjętą hierarchią 8 * Dostęp do raportu z postępów produkcji Dostęp do raportu o opóźnieniach produkcji

Wprowadzanie korekt w planie produkcji

Informowanie o postępach Brygadzisty * Kontrolę postępów pracy produkcyjnej Natychmiastową aktualizację planów produkcji jak tylko zajdą zmiany

Optymalizację przebiegu produkcji 10 * Dostęp do raportu z postępów produkcji Informowanie Kierownika działu sprzedaży, Kierownika zaopatrzenia * Aktualne przekazywanie raportu z przebiegu procesów produkcyjnych Pracownik ds. planowania produkcji 7 * Dostęp do danych o stanie magazynu Dostęp do danych o zapotrzebowaniu

Dostęp do informacji o czasie realizacji zamówień

Dostęp do tabel pracochłonności i materiałochłonności, planów realizacji zamówień

Informowanie o wynikach pracy Brygadzisty

Informowanie o potrzebach usprawnień maszyn Dyrektora Technicznego * Dokładne obliczenia czasu przeznaczonego na produkcję poszczególnych części zamówienia Minimalizację czasu trwania poszczególnych części procesu

Prawidłowe obliczenia czasu trwania procesu

Stałe monitorowanie stanu technicznego maszyn 9 * Dostęp do raportu z postępów produkcji * Minimalizację odchyleń od planu Stałe monitorowanie przebiegu procesów produkcyjnych

Formularze

W procesie planowania produkcji wykorzystuje się osiem dokumentów:

Zestawienie zamówień (Załącznik 1)

Zestawienie stanu magazynu (Załącznik 2)

Tabela pracochłonności i materiałochłonności (Załącznik 3)

Raport z postępów i opóźnień w produkcji (Załącznik 4)

Zdolności wytwórcze oraz czas pracy maszyn (Załącznik 5)

Zamówienie materiałów i określenie potrzeb kadrowych (Załącznik 6)

Plan produkcji (Załącznik 7)

Raport z przebiegu procesu produkcji (Załącznik 8)

Diagram procesu

Lp. Zadania Podmioty uczestniczące w procesie Dyrektor ds. plano-wania produkcji Analityk ds. planowania produ-kcji Pracow-nik ds. plano-wania produ-kcji Kiero-wnik maga-zynu Dyrektor techniczny Kiero-wnik działu sprze-daży Dora-dca stra-tegi-czny Bry-gadzi-sta 1 Zdobycie informacji na temat zapotrzebowania W I 2 Zdobycie informacji na temat stanu magazynu W I 3 Analiza pracochłonności i materiałochłonności W 4 Złożenie zamówienia na materiały i określenie potrzeb kadrowych W I 5 Hierarchizacja zleceń W I Wyt 6 Określenie przewidywanego czasu realizacji zamówienia K W I 7 Sporządzenie szczegółowego planu produkcji No I W I I 8 Aktualizacja bieżącego planu No W I 9 Kontrola i monitorowanie produkcji W I 10 Informowanie o przebiegu procesu kierowników zaopatrzenia, sprzedaży W I

Autor: Małgorzata Nowacka, Michał Ordon

Planowanie produkcji – czym jest i dlaczego jest takie ważne?

Planowanie produkcji – czym jest i dlaczego jest takie ważne?

Wydawałoby się, że sprawa jest prosta – wiadomo, ile produktów trzeba wysłać, ile jest na stanie w magazynie wyrobów gotowych, więc bez problemu można wyliczyć, ile jeszcze trzeba wyprodukować, żeby klient był zadowolony.

Co to jest – planowanie produkcji?

Planowanie produkcji to zasadnicza część zarządzania produkcją w każdej firmie produkcyjnej, niezależnie od branży. Często stanowi o sukcesie firmy, efektywności procesów (tutaj nasz artykuł o wskaźnikach efektywności produkcji) czy też obniżeniu kosztów produkcji. Planowanie produkcji to funkcja kierowania i regulacji przepływu materiałów oraz informacji obejmująca cykl wytwarzania, począwszy od określenia zapotrzebowania materiałowego na surowce, aż do dostawy produktu finalnego.

Przeczytaj również: Jaki jest stan transformacji cyfrowej w przemyśle wytwórczym?

Dlaczego znajomość popytu w planowaniu produkcji odgrywa ważną rolę?

Podstawą do rozpoczęcia procesu planowania produkcji jest znajomość popytu – długo, średnio i krótkoterminowego. Popyt długoterminowy, najczęściej w horyzoncie dwunastu miesięcy konieczny jest do opracowania strategii dla przedsiębiorstwa. Średnioterminowy – od 6-3 miesięcy pozwala na sprecyzowanie zapotrzebowań co do zasobów produkcyjnych, zarówno maszynowych jak i ludzkich. Krótkoterminowy – w horyzoncie tygodni, a nawet dni – pozwala na precyzyjne zaplanowanie prac w obszarze produkcji. Wspomnieć tu należy, że każda firma sama określa horyzont popytu długo, średnio i krótkoterminowego. Najczęściej zależy to od branży i rodzaju działalności danej firmy.

Dowiedz się więcej o rozwiązaniu APS 4FACTORY

Jak określić popyt?

Popyt długoterminowy, wykorzystywany dla celów budżetowania, najczęściej określany jest poprzez założenia strategiczne, oparte na podpisanych i planowanych kontraktach z klientami oraz na danych historycznych. Nierzadko też wykorzystywane są badania marketingowe, określające trendy w rozwoju oraz zapotrzebowaniu na dany produkt. W ruch idą też zaawansowane narzędzia statystyczne, które na podstawie wszystkich dostępnych informacji pozwalają określić ilości, jakie dane przedsiębiorstwo planuje produkować w określonym horyzoncie czasu.

Na podstawie popytu długoterminowego określany jest długoterminowy plan produkcji dla wyrobów gotowych i półwyrobów.

Popyt długoterminowy i określony na jego podstawie długoterminowy plan produkcji służą przede wszystkim do celów budżetowych. To na ich podstawie określa się koszty jakie trzeba będzie ponieść w danym okresie czasu, a także zysk, jaki przedsiębiorstwo uzyska ze sprzedaży zaplanowanych ilości. Koszty to przede wszystkim zasoby – maszynowe i ludzkie. Długoterminowy plan produkcji pozwala określić, czy firma dysponuje wystarczającym parkiem maszynowym, czy tez konieczne będą dodatkowe inwestycje. Pozwala także zrewidować poziom zatrudnienia i zdefiniować ew. dodatkowe rekrutacje. Poziom produkcji pozwala na określenie koniecznego dostępnego miejsca w magazynach wyrobów gotowych. Tu nie bez znaczenia jest też określenie zapasu minimalnego i maksymalnego, jaki dana firma chce utrzymywać dla swoich wyrobów gotowych oraz półwyrobów, jeśli są one magazynowane. Dla wyprodukowania ilości określonych w długoterminowym planie produkcyjnym konieczne są surowce. Na podstawie wyliczonych ilości surowców określane są zapotrzebowania dla transportu oraz jego koszt, opakowania oraz potrzebna powierzchnia magazynowa. I znów definiowany jest zapas minimalny i maksymalny, jaki dla poszczególnych surowców będzie utrzymywany w firmie. Informacja ta jest następnie konsultowana z działem zakupów i nierzadko z dostawcami – potwierdzane są ich zdolności produkcyjne. Definiowani i sprawdzani są podwykonawcy.

Popyt średnioterminowy opiera się już w dużej mierze na otrzymanych od klientów zamówieniach i prognozach oraz na koniecznych do uzupełnienia stanach minimalnych danych produktów. Ilości te zaokrąglane są nierzadko do ilości zaplanowanych w popycie długoterminowym, chyba że zamówienia i przewidywania przekraczają ilości pierwotnie wyliczone. Wtedy konieczna jest rewizja założeń budżetowych – dostępności maszyn i zasobów ludzkich lub rozszerzenie czasu pracy. Po ustaleniu popytu średnioterminowego następuje przełożenie go na plan produkcji – średnioterminowy. Tu już brane są pod uwagę ograniczenia – dostępność maszyn i ludzi, zaokrąglanie ilości produkowanych do serii (wynikających z technologii produkcyjnej lub wielokrotności opakowań). Poziom produkcji korygowany jest także przez założone stany minimalne i maksymalne, jakie firma chce utrzymywać na magazynach. Brane są także pod uwagę możliwości produkcyjne na wcześniejszych etapach czy też inne powiązania technologiczne, tzw. Wąskie gardła. Nierzadko to one właśnie determinują poziom produkcji danego asortymentu. Dla zaplanowanych w danym okresie czasu działań sprawdzana jest dostępność surowców oraz potwierdzane są dostawy.

Popyt krótkoterminowy to już wyłącznie potwierdzone zamówienia od klientów oraz doprecyzowane potrzeby produkcyjne wynikające z konieczności uzupełnienia stanów minimalnych lub potrzeby maksymalnego obciążenia maszyn i wykorzystania zasobów ludzkich. Plan produkcji przygotowany w oparciu o te dane w sposób precyzyjny określa ilości, które będą produkowane oraz terminy tej produkcji. Na tym etapie szczegółowo już bilansowane są zdolności produkcyjne poszczególnych maszyn, określana jest potrzebna ilość pracowników, brane są pod uwagę dostępne czasy pracy oraz ewentualne przerwy w dostępności maszyn, wynikające np. z zaplanowanych konserwacji. Ilości kalkulowane do produkcji muszą być zgodne z założoną wielkością serii, która wynika z definicji technologicznych lub z opakowań, używanych do zarządzania wyrobami gotowymi.

Aby poprawnie zaplanować produkcję, czy to długo, średnio czy krótkoterminową konieczna jest wiedza na temat podstawowych wielkości, jakimi są BOMy (Bill Of Material) oraz technologie.

Przeczytaj również: System ERP i jego rola w przedsiębiorstwach produkcyjnych dla ich zrównoważonego rozwoju

Wreszcie sztuczna inteligencja wkracza również do hal produkcyjnych – rusza nabór do drugiego etapu projektu PMSA 4FACTORY.

Nawet dwukrotny spadek awaryjności maszyn i znaczny wzrost efektywności produkcji, to tylko niektóre zalety naszego rozwiązania. Jeśli chcesz sprawdzić w jaki sposób w Twojej firmie można zastosować mechanizmy działania Netflix i Twittera, kliknij banner poniżej.

Czym jest BOM?

BOM to nic innego jak przepis na dany produkt – informacja, jakie składniki wchodzą w skład danego produktu. BOM może mieć strukturę płaską lub być w formie drzewa. W tym drugim przypadku w skład wyrobu gotowego wchodzą półprodukty, które są wytwarzane z surowców i wraz z innymi surowcami służą do wytworzenia gotowego wyrobu. Technologia określa sposób wykonania danego wyrobu lub półwyrobu – numer oraz ilość operacji, czas jej trwania oraz zasób, na którym jest wykonywana. Może także zawierać wymiar tzw. Czynnika ludzkiego – czyli po prostu określa ilość zasobu ludzkiego, który jest potrzebny do wykonania danej operacji. Plan produkcji przygotowywany jest w określonym horyzoncie czasowym, w podziale na jednostki czasu. Podstawą dla przygotowania planu produkcji w danych jednostkach czasowych jest kalendarz pracy danego zakładu – tworzony z reguły na początku każdego roku, kalendarzowego lub budżetowego.

Zasoby maszynowe to nic innego jak maszyny. Maszyny mogą tworzyć grupy maszyn. Zasoby ludzkie to pracownicy. Czynnik krytyczny, szczególnie w planowaniu krótkoterminowym. Plan produkcji jest tworzony dla całego zakładu, ale z uwzględnieniem wydajności poszczególnych maszyn. Ponieważ zakład z reguły podzielony jest na wydziały, nierzadko powiązane ze sobą technologicznie (jeden wydział produkuje komponenty wykorzystywane na innym wydziale) takie konfiguracje muszą być odzwierciedlane w planie produkcyjnym. Podobna sytuacja jest w przypadku operacji wykonywanych na różnych maszynach w ramach tej samej technologii – aby umożliwić wyprodukowanie danej części, operacja poprzedzająca musi być wykonana odpowiednio wcześnie.

Krytyczny dla realizacji zamówień jest plan krótkoterminowy, który w sposób bardzo precyzyjny określa wielkość produkcji dla poszczególnych produktów w danych jednostkach czasu. Horyzont planowania krótkoterminowego jest określany przez każdą firmę indywidualnie. Z grubsza można założyć, ze wynika on ze specyfiki branży, w jakiej dana firma się znajduje. Np. w branży przemysłu metalowego plan krótkoterminowy może być tworzony na kolejne sześć do dziewięciu tygodni, natomiast dla firmy z branży spożywczej plan krótkoterminowy to ten na najbliższe dwa dni. Wynika to ze specyfiki każdej branży – przemysł metalowy uruchamiając produkcję np. ciężkiego sprzętu będzie ją wykonywał przez kolejne tygodnie, maszyny są produkowane na zamówienie, trafiają na magazyn i spokojnie czekają na transport. W przemyśle spożywczym ograniczeniem jest termin przydatności do spożycia, zarówno półproduktów jak też wyrobów gotowych. Produkcja musi odbywać się w krótkich seriach, aby maksymalnie skrócić czas przebywania produktów na magazynach. Bez względu na branżę, plan krótkoterminowy zawsze narażony jest na największe zmiany.

Przeczytaj również: Firmy korzystające z systemów ERP: historie trzech sukcesów

Kryteria tworzenia planu produkcyjnego

Podstawowym kryterium tworzenia planu produkcyjnego jest popyt. Ale do właściwego zaplanowania produkcji niezbędne są także inne wskaźniki. Kluczowa jest informacja o aktualnym stanie danego produktu na magazynie oraz dane na temat produkcji w toku. Aby uzyskać wiarygodne dane, niezbędne jest właściwe planowanie i rozliczanie produkcji na poszczególnych zasobach. O ile planowanie długo i średnioterminowe służy głównie do celów kosztowo – budżetowych, o tyle planowanie krótkoterminowe musi być bardzo precyzyjne oraz dokładnie określać wielkość produkcji w danych jednostkach czasu. Od niego przecież zależy, czy zamówiony towar trafi do klienta w terminie. Dla dokładnego zaplanowania produkcji konieczna jest informacja o aktualnych stanach magazynowych wyrobów gotowych. To w sposób nierozerwalny wiąże się z raportowaniem produkcji. Raportowanie produkcji w firmach odbywa się w przeróżny sposób – najprostszym jest raport w formie papierowej, wypełniany przez pracownika na koniec zmiany lub dnia roboczego i przekazywany do odpowiedniej komórki rozliczeniowej, która następnie informacje te wprowadza do odpowiedniego systemu. Coraz częściej jednak firmy wykorzystują systemy klasy MES, których zadaniem m.in. jest zliczanie wytworzonych produktów. Zliczanie to może być uzależnione od pracownika, który na koniec zmiany raportuje bezpośrednio w systemie ilość wykonanych części w odniesieniu do danego zlecenia produkcyjnego. Maszyny potrafią też, poprzez wbudowane moduły, same zliczać ilość wyprodukowanych części. Następnie informacja z systemu MES przekazywana jest bezpośrednio do odpowiedniego systemu używanego w firmie.

Kolejnym kryterium bardzo istotnym w planowaniu produkcji jest ustalony wcześniej zapas min i max dla danego wyrobu gotowego. Zapasy to koszty, zbyt wysokie stany magazynowe wyrobu gotowego, na które nie ma zamówień w łatwy sposób mogą się przeobrazić w stratę. Zajmują też powierzchnię magazynową, która jest ograniczona. Dlatego plan produkcji musi uwzględniać te wielkości, aby partia produkcyjna nie spowodowała zalegania towarów na magazynach. Druga strona medalu to zapas minimalny. Nierzadko już kontrakty z klientami wymuszają na producencie utrzymywanie określonego stanu minimalnego z każdego asortymentu. Gwarantuje to ciągłość dostaw w momencie nieoczekiwanych zmian zamówień, które w dynamicznie zmieniającym się otoczeniu gospodarczym, z jakim obecnie mamy do czynienia stały się czymś niemalże powszechnym. Wyliczona ilość często musi być zaokrąglona zgodnie z polityką planowania dla danego asortymentu. Może być uzależniona od ilości wynikających z opakowania, serii produkcyjnej lub wcześniejszego procesu technologicznego. Ściśle jest to związane z branżą, w które dana firma się znajduje, np. branża metalowa posługiwać się będzie wielokrotnością opakowań – towar trafiający na magazyn wyrobów gotowych musi być w określonych pojemnikach. Branża spożywcza natomiast musi zużyć do końca półprodukt, który został wytworzony na wcześniejszym etapie technologicznym i musi to zrobić w jednym cyklu produkcyjnym. Kolejnym, dużym wyzwaniem jest zbilansowanie mocy produkcyjnych.

Zasoby mają ograniczoną wydajność, w określonej jednostce czasu mogą wyprodukować daną ilość produktów lub półproduktów. Często zmiana produkcji z jednego asortymentu na drugi pociąga za sobą zmianę oprzyrządowania – np. formy lub kształtowniki. Wymiana narzędzi to czas, który jest nieproduktywny, ale narzędzie musi być zmienione, aby kontynuować produkcję. Z punktu widzenia wydajności maszyny zmiana oprzyrządowania powinna następować jak najrzadziej, natomiast pociągałoby to za sobą długie partie produkcyjne i zwiększenie zapasów magazynowych, a zapasy są przecież ograniczane poprzez założony stan maksymalny. Zasoby – maszyny mogą mieć również różne, nieplanowane przestoje – awaria, brak części lub też planowane przeglądy. Wszystkie te sytuacje muszą być uwzględniane przez planistę w procesie układania planu produkcyjnego. Zasób z reguły obsługiwany jest przez człowieka – to też ograniczenie, które należy wziąć pod uwagę. Poziom wyszkolenia pracownika oraz jego dostępność również determinują sposób, w jaki plan produkcji zostaje ułożony. Często zdarza się, że zaplanowana do wyprodukowania ilość przekracza zdolności produkcyjne danego zasobu. Wtedy do gry wchodzą zasoby alternatywne – maszyny, na których również można wykonać daną operację. Ale w związku z tym produkcja zaplanowana wcześniej na zasobie alternatywnym musi zostać przesunięta. Dochodzimy tu do priorytetów zleceń produkcyjnych. Planista (lub odpowiedni system) musi zdecydować, które zlecenia mają najwyższy priorytet i zadecydować o ich kolejności wykonywania na danym zasobie w określonym czasie. Lub – jeżeli plan produkcji wykracza poza zdolności produkcyjne maszyn – zdecydować o dodatkowych godzinach lub dniach produkcyjnych, czyli zwiększyć jednostkę czasu przeznaczoną na wykonanie danego zadania.

Jeśli i to nie pomoże – pozostają negocjacje z klientem.

Przeczytaj również: Rozliczanie kosztów produkcji

Planowanie to, w dużym skrócie, proces podejmowania właściwych decyzji. Aby plan produkcji był dobrze ułożony i elastyczny, niezbędny jest właściwy przepływ informacji między wszystkimi działami w firmie. Działem odpowiedzialnym za przygotowanie planu produkcji jest najczęściej dział planowania. Aby jednak plan produkcji, czy to długo czy krótkoterminowy był przygotowany właściwie, planiści produkcji musi ściśle współpracować z innymi działami w firmie.

Dział handlowy odpowiada za przygotowanie prognoz popytu długo i średnioterminowego oraz za poprawne wprowadzenie zamówień klienta, które tworzą popyt krótkoterminowy . Istotna jest też informacja o zaawansowaniu realizacji tych zamówień. Dla prawidłowego zaplanowania produkcji konieczne są realne i uaktualniane na bieżąco stany magazynowe. To zadanie spoczywa na logistyce wewnętrznej, często wspieranej odpowiednim systemem.

Zasoby maszynowe – ich stan oraz wyłączenia dostępności, szczególnie nieplanowane są kluczową informacja potrzebną do ułożenia lub też zmiany planu produkcyjnego. Dział Utrzymania Ruchu często jest wspierany odpowiednim systemem, w którym można sprawdzić status danego zasobu.

Istotną informacją jest również dostępność zasobów ludzkich – bez odpowiedniej ilości ludzi lub specjalistów wykonanie danego zlecenia może się nie udać. Informacje o liczebnym stanie załogi i dostępności określonych ludzi powinny być przekazywane do działu planowania.

Dział kontroli jakości odpowiada za przekazywanie do działu planowania produkcji informacji o wykrytych wadach wyprodukowanych półproduktów lub wyrobów gotowych, które w sposób istotny zmniejszają ilość dostępną do dalszej produkcji lub do wysyłki do klienta.

Kluczowe są surowce – przed uruchomieniem produkcji dział planowania musi potwierdzić z magazynem surowców lub działem zaopatrzenia dostępność komponentów, lub, w przypadku braków, zmienić plan produkcji.

Dział finansowy określa lub zatwierdza koszty związane z produkcją: opakowania, optymalną partię produkcyjną, wartości magazynów wyznaczane przez wyliczone zapasy min i max. Koszty maszyn lub inwestycji, w przypadku kiedy pojawiają się nowe zamówienia lub kontrakty.

Wysoka zmienność otoczenia gospodarczego firmy, zarówno wewnętrznego jak i zewnętrznego jest poważnym problemem znacznie utrudniającym planowanie produkcji. konieczne jest szybkie reagowanie na problemy pojawiające się w trakcie realizacji procesów produkcyjnych i korygowanie planów produkcyjnych, aby sprostać normom i jednocześnie zapewnić rentowność produkcji. Działania podejmowane przez planistów produkcji oraz zarządzanie tym obszarem powinny cechować się elastycznością, która jest wymuszana przez konieczność dostosowania się do zmiennych wymagań klientów. Dostarczanie wyrobów w terminie uzgodnionym z klientem, zgodnych pod względem wymagań jakościowych oraz w akceptowalnej cenie jest dziś standardem.

Autor:

Iwona Nalepa

Dowiedz się więcej o rozwiązaniu APS 4FACTORY

Przeczytaj także:

Millano podbija nowe rynki

System ERP w firmie produkcyjnej? – co powinieneś wiedzieć zanim się na niego zdecydujesz ?

Wskaźnik OEE – jak obliczać i interpretować wyniki?

ERP i CRM. Co to jest? Jakie są kluczowe różnice i korzyści?

Controlling w produkcji

Zmiany w zarządzaniu projektami wdrożeń systemów IT w firmach produkcyjnych w dobie koronawirusa

5 grzechów głównych wdrażania systemu ERP dla firm produkcyjnych

키워드에 대한 정보 planowanie produkcji excel szablon

다음은 Bing에서 planowanie produkcji excel szablon 주제에 대한 검색 결과입니다. 필요한 경우 더 읽을 수 있습니다.

이 기사는 인터넷의 다양한 출처에서 편집되었습니다. 이 기사가 유용했기를 바랍니다. 이 기사가 유용하다고 생각되면 공유하십시오. 매우 감사합니다!

사람들이 주제에 대해 자주 검색하는 키워드 Excel Planowanie Produkcji

- excel

- planowanie produkcji

Excel #Planowanie #Produkcji

YouTube에서 planowanie produkcji excel szablon 주제의 다른 동영상 보기

주제에 대한 기사를 시청해 주셔서 감사합니다 Excel Planowanie Produkcji | planowanie produkcji excel szablon, 이 기사가 유용하다고 생각되면 공유하십시오, 매우 감사합니다.